Как новейшая технология автоматических пил меняет представление о точности резки?

Основные механизмы современных автоматических пильных станков

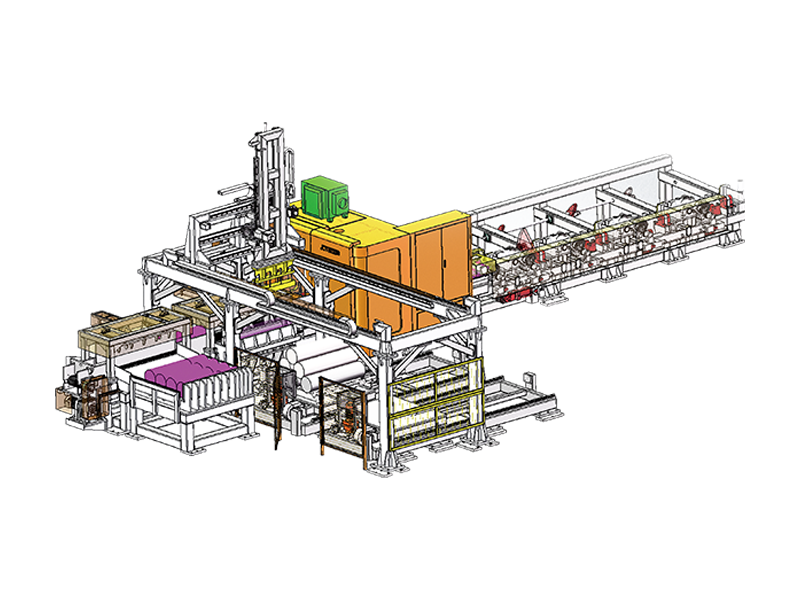

Современный автоматическая пила является краеугольным камнем крупносерийного промышленного производства, предназначенным для выполнения точной резки с минимальным вмешательством человека. В отличие от ручных или полуавтоматических вариантов, эти машины используют сложные системы ПЛК (программируемый логический контроллер) для управления всем циклом резки. Сюда входит подача материала, зажим, регулировка скорости полотна и окончательная выгрузка отрезанной детали. Благодаря интеграции гидравлических или пневматических систем для постоянного давления зажима эти машины практически исключают вибрацию материала, что значительно продлевает срок службы полотна и улучшает качество поверхности реза.

Точность еще больше повышается за счет использования систем подачи с серводвигателем. Эти системы позволяют осуществлять высокоскоростное позиционирование материала с допусками, часто измеряемыми в микронах. Для таких отраслей, как аэрокосмическая или автомобильная промышленность, такой уровень повторяемости необходим для поддержания строгих стандартов контроля качества на протяжении тысяч последовательных циклов. Кроме того, интеграция датчиков позволяет машине обнаруживать наличие материала и износ лезвия в режиме реального времени, предотвращая дорогостоящие ошибки и простои.

Ключевые технические характеристики и показатели производительности

При оценке автоматической пилы для производственной линии несколько технических параметров определяют ее пригодность для конкретных материалов и требований к производительности. В следующей таблице показаны критически важные показатели, которые инженеры и руководители цехов должны отслеживать для обеспечения оптимальной производительности.

| Параметр | Описание | Влияние на производство |

| Скорость поверхности лезвия | Измеряется в метрах в минуту (м/мин) | Определяет выделение тепла и качество резки. |

| Скорость подачи | Скорость, с которой лезвие проникает в материал | Напрямую влияет на время цикла и загрузку чипа |

| Точность позиционирования | Допуск подачи материала | Снижает отходы материала и вторичную механическую обработку. |

Преимущества полной автоматизации в металлообработке

Сокращение затрат на рабочую силу и человеческих ошибок

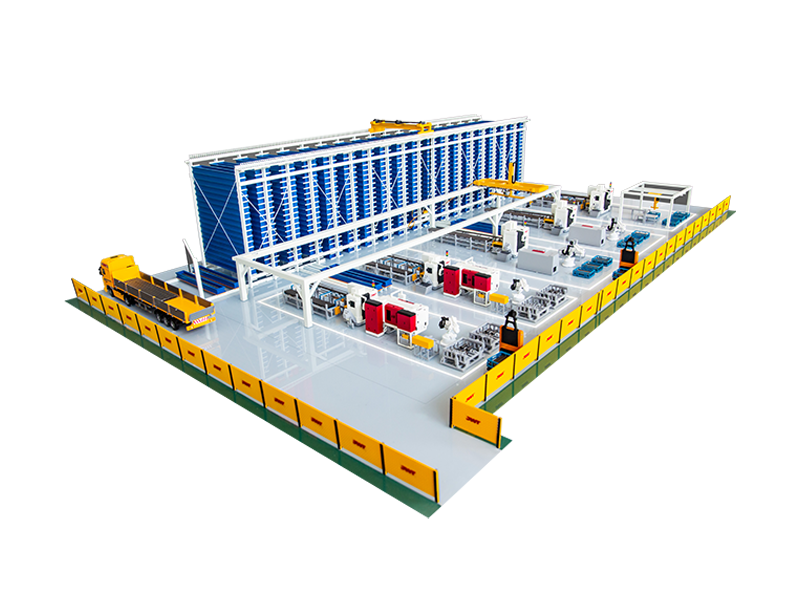

Одним из наиболее непосредственных преимуществ внедрения технологии автоматической распиловки является резкое сокращение ручного труда. Один оператор часто может контролировать несколько машин, поскольку возможность отключения света позволяет оборудованию автономно обрабатывать целые пачки сырья. Это не только снижает стоимость детали, но и устраняет изменчивость, возникающую при ручном измерении и подаче, что часто является основным источником лома в традиционных мастерских.

Расширенные протоколы безопасности

Безопасность является решающим фактором в любой промышленной среде. Автоматические пилы обычно полностью закрыты защитными блокировками, удерживающими оператора вдали от движущихся полотен и зажимов, находящихся под высоким давлением. Усовершенствованные машины также имеют:

- Триггеры аварийной остановки связаны со световыми завесами и датчиками движения.

- Автоматические транспортеры стружки для удаления острого мусора без ручного вмешательства.

- Системы тумана охлаждающей жидкости, содержащие жидкости внутри корпуса машины.

Стратегии технического обслуживания для долголетия

Для поддержания высокоточных возможностей автоматической пилы требуется строгий график профилактического обслуживания. Сложность внутренней электроники и гидравлических схем означает, что игнорирование мелких проблем может привести к системным сбоям. Регулярный осмотр направляющих рычагов и твердосплавных вставок имеет важное значение, поскольку даже незначительный износ этих компонентов может вызвать «блуждание лезвия», в результате чего резы будут непрямоугольными.

Системы смазки также необходимо контролировать ежедневно. Многие автоматические машины используют систему «микрокапельной» или «MQL» (смазка минимального количества), которая подает точное количество масла на зубья лезвия. Если эти сопла засорятся, возникающее трение может разрушить дорогое лезвие с твердосплавным наконечником за считанные секунды. Постоянное обновление программного обеспечения ПЛК и отсутствие загрязнений в гидравлической жидкости гарантируют, что машина будет работать с максимальной эффективностью в течение многих лет.

English

English 中文简体

中文简体