Обеспечивает ли ваша промышленная циркулярная пила максимальную точность? 5 ключей к оптимизации

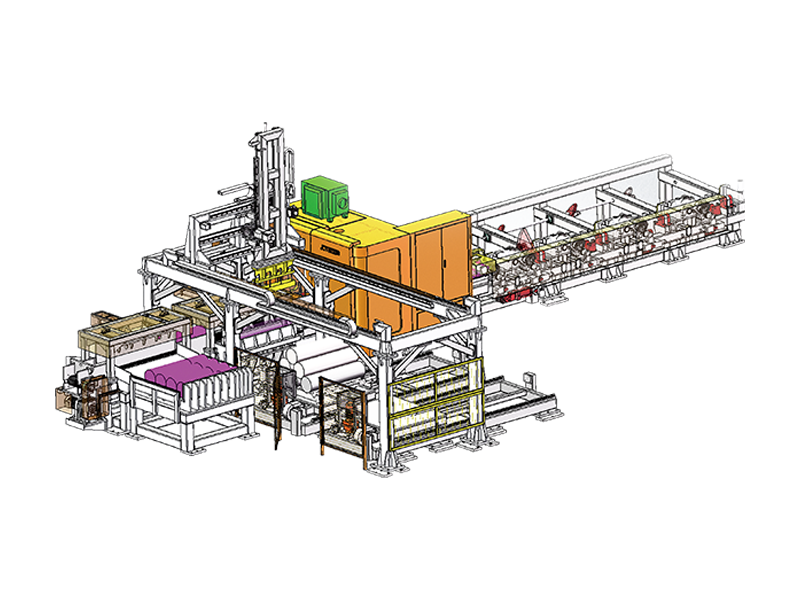

Основные компоненты и механическое проектирование

Современный промышленный циркулярный станок — это чудо тяжелой техники, предназначенное для непрерывной работы в условиях высокой производительности. В отличие от портативных версий, в этих стационарных электростанциях используется массивный асинхронный двигатель, соединенный с оправкой с прецизионной шлифовкой. Стабильность машины обеспечивается ее чугунным основанием, которое поглощает микровибрации, которые в противном случае могли бы привести к отклонениям пропила или грубой обработке. Высококачественные модели часто включают в себя механизм подвижного стола с линейными подшипниками, обеспечивающий перемещение даже самых тяжелых заготовок по лезвию с минимальным трением и максимальной точностью выравнивания.

Системы привода и передача мощности

Система трансмиссии определяет передачу крутящего момента пилы. В большинстве промышленных агрегатов для передачи мощности от двигателя к шпинделю лезвия используется многоклиновая ременная приводная система. Такая конструкция допускает небольшое проскальзывание в случае застревания материала, предохраняя мотор от перегорания. Усовершенствованные циркулярные пилы со встроенным ЧПУ могут использовать бесщеточные двигатели с прямым приводом для регулирования скорости, что позволяет операторам регулировать количество оборотов в минуту (об/мин) в зависимости от удельной плотности и тепловых свойств разрезаемого материала.

Выбор подходящего лезвия для промышленного применения

Лезвия являются основным расходным материалом при любой промышленной резке, и выбор правильной геометрии имеет жизненно важное значение для экономической эффективности. Промышленные лезвия обычно имеют наконечники из карбида вольфрама (TCT) или поликристаллического алмаза (PCD), чтобы выдерживать высокие температуры, выделяющиеся во время длительных производственных циклов. Количество зубьев и профиль заточки — например, шлифовка с плоской вершиной (FTG) для продольной резки или с альтернативной верхней фаской (ATB) для поперечной резки — должны соответствовать материалу, чтобы предотвратить раскалывание и снизить нагрузку на двигатель станка.

| Тип материала | Рекомендуемая заточка зубов | Стандартное количество зубов |

| Рвение лиственных пород | Плоский верх (FTG) | 24–30 |

| Меламин/Ламинат | Тройная стружечная шлифовка (TCG) | 60 - 80 |

| Цветные металлы | Модифицированная ТКГ | 80 - 100 |

Эксплуатационная безопасность и прецизионная калибровка

Безопасность в промышленных условиях выходит за рамки простых защитных кожухов. Современные машины оснащены расклинивающими ножами, которые движутся вместе с лезвием, чтобы предотвратить отдачу, что является частой причиной несчастных случаев на производстве. Кроме того, в стандартную комплектацию входят высокочастотные тормозные системы, способные остановить высокоскоростное отвал менее чем за три секунды. Калибровка не менее важна; отклонение даже на 0,5 градуса в выравнивании упора может привести к «крену», когда задняя часть лезвия поджигает древесину или останавливает двигатель из-за чрезмерного трения.

Ключевые протоколы обслуживания

Чтобы обеспечить долговечность промышленной циркулярной пилы, необходимо соблюдать строгий график технического обслуживания. Накопление пыли является основным врагом прецизионного оборудования, поскольку оно может засорить регулировочные шестерни и привести к перегреву корпуса двигателя.

- Ежедневная очистка столешницы и лезвия для удаления смолы и смолы.

- Еженедельная проверка приводных ремней на предмет признаков износа или потери натяжения.

- Ежемесячная смазка механизмов цапфы и наклона сухой тефлоновой смазкой.

- Ежеквартальная проверка биения оправки с помощью циферблатного индикатора для обеспечения плоскостности полотна.

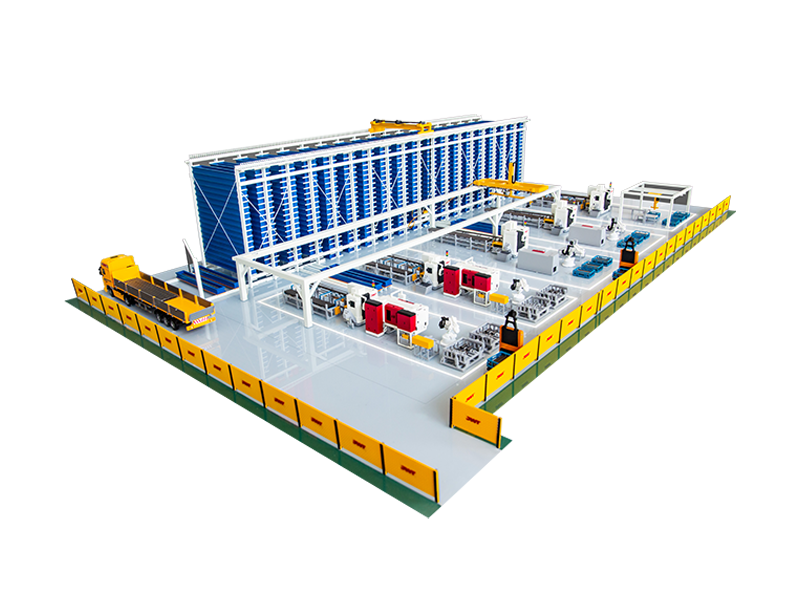

Интеграция автоматизации и цифрового управления

Последнее поколение промышленные циркулярные пилы оснащен цифровыми барьерами и программируемыми логическими контроллерами (ПЛК). Эти системы позволяют операторам вводить размеры в интерфейс сенсорного экрана, после чего машина автоматически регулирует высоту упора и лезвия с точностью до тысячной доли дюйма. Такая интеграция снижает вероятность человеческих ошибок и значительно увеличивает производительность в условиях производства «партией одной партии», где для каждого разреза могут потребоваться разные размеры. Цифровое отслеживание также предоставляет данные об износе лезвий и энергопотреблении, что позволяет использовать стратегии профилактического обслуживания.

English

English 中文简体

中文简体